Cam üretimi bağlamında "topak damlası", cam oluşturma prosesinde "topak oluşturma" veya "topak besleme" aşaması olarak adlandırılan spesifik bir adımı ifade eder.

Cam üretimi sırasında erimiş cam fırından toplanır ve "topak" adı verilen belirli bir boyut ve ağırlığa dönüştürülür. Parçacık, şişeler veya kaplar gibi nihai bir cam ürün haline getirilecek olan erimiş cam kütlesidir.

Topak damlaması, erimiş cam serbest bırakıldığında veya besleme mekanizmasından şekillendirme makinesine bırakıldığında meydana gelir. Bu damla genellikle kontrollü bir süreçtir ve damla damlasının zamanlaması ve hızı, tutarlı ve yüksek kaliteli cam ürünleri elde etmek için çok önemlidir.

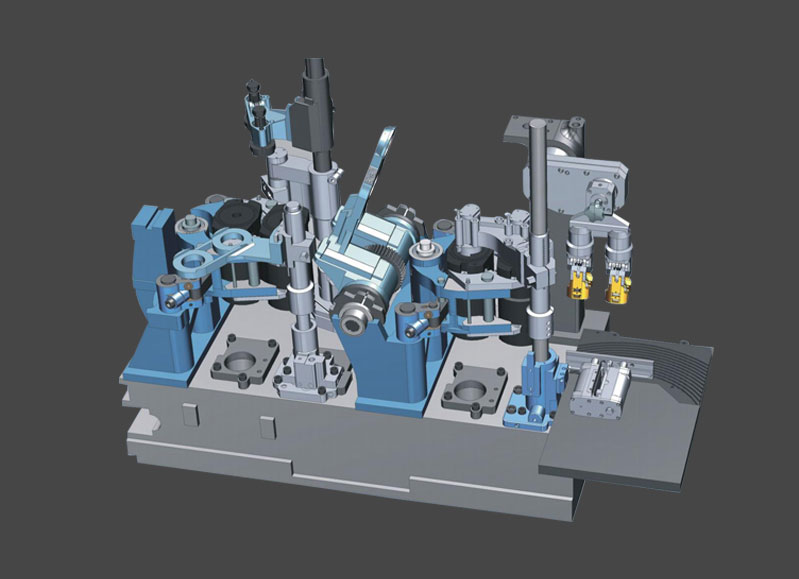

Damla dağıtıcısı olarak da bilinen besleme mekanizması, erimiş camı şekillendirme makinesine iletir ve damla damlası, cam şekillendirme işleminin başlangıcını işaret eder. Erimiş cam, boş kalıba veya parison kalıbına damlatılır ve burada nihai cam ürününün özel tasarımına ve boyutuna göre şekil almaya başlar.

Doğru ve tutarlı cam üretimi sağlamak için damla damlasının şekillendirme makinesinin çalışmasıyla uygun şekilde senkronize edilmesi gerekir. Erimiş camın sıcaklığı ve viskozitesi, şekillendirme makinesinin tasarımı ve istenen ürün spesifikasyonları gibi faktörler, damla damlasının zamanlamasını ve kontrolünü etkiler.

Üreticiler, damla damlasını kontrol ederek nihai üründe istenen cam kalınlığını, ağırlığını ve genel kaliteyi elde edebilir. Damla damlası, cam şişelerin, kapların veya diğer cam ürünlerin başarılı bir şekilde üretilmesine katkıda bulunan, cam üretim sürecindeki birkaç kritik adımdan biridir.

Cam üretiminde,

damla damla İşlem, yüksek kaliteli cam ürünlerinin üretimine katkıda bulunan çeşitli avantajlar sunar. İşte damla damla'un bazı önemli avantajları:

Kontrollü cam dağıtımı: Damla damlası, erimiş camın şekillendirme makinesine kontrollü ve hassas şekilde dağıtılmasına olanak tanır. Bu kontrol, tekdüze cam kaplar veya şişeler üretmek için çok önemli olan tutarlı parçacık boyutu, ağırlığı ve şekli sağlar.

Geliştirilmiş ürün kalitesi: Üreticiler, damlama miktarını kontrol ederek cam ürünlerin kalınlık ve ağırlığında daha fazla tutarlılık elde edebilir. Bu, ürün kalitesinin artmasını sağlar ve camın gücünü, görünümünü ve performansını etkileyebilecek farklılıkları azaltır.

Arttırılmış üretim verimliliği: Parçacık damlama işlemi, şekillendirme makinesiyle düzgün bir şekilde senkronize edildiğinde verimli ve sürekli cam üretimine olanak tanır. Parçacık damlasının hassas zamanlaması ve hızı, daha sorunsuz çalışmaya ve daha yüksek üretim oranlarına katkıda bulunarak genel üretim verimliliğini artırır.

Daha az atık ve maliyet tasarrufu: Doğru damlama kontrolü, cam atıklarını en aza indirir ve malzeme kullanımını optimize eder. Üreticiler tutarlı parçacık boyutu ve ağırlığı sağlayarak hurda ve yeniden işlemeyi azaltabilir, bu da hammadde ve üretimde maliyet tasarrufu sağlayabilir.

Artan esneklik:

gob drop Süreç, cam parçacıklarının boyutunun ve ağırlığının ayarlanmasında esneklik sunarak üreticilerin farklı ürün gereksinimlerine uyum sağlamasına olanak tanır. Bu esneklik, müşteri taleplerini karşılamak için çeşitli boyutlarda ve şekillerde cam kapların üretilmesine olanak sağlar.

Geliştirilmiş cam şekillendirme yetenekleri: Damla damlası, cam şekillendirme prosesinin başlatılmasında hayati bir rol oynar. Damla damlasının hassas kontrolü, gelişmiş cam şekillendirme ve kalıp dolumuna olanak tanıyarak karmaşık veya karmaşık cam tasarımlarının doğru boyut ve ayrıntılarla üretilmesine olanak tanır.

Kalite kontrol ve tutarlılık: Damla damla prosesi, cam şekillendirme prosesi için spesifik bir başlangıç noktası sağlayarak kalite kontrolünü kolaylaştırır. Üreticiler, tutarlı ürün kalitesi sağlamak, varyasyonları ve kusurları azaltmak için damlama parametrelerini izleyebilir ve ayarlayabilir.

Genel olarak, cam imalatındaki damlama prosesi, kontrollü cam dağıtımı, geliştirilmiş ürün kalitesi, üretim verimliliği, atık azaltımı, esneklik ve kalite kontrol açısından avantajlar sunmaktadır. Bu avantajlar, kaynakları optimize ederken ve üretim yeteneklerini geliştirirken, yüksek kaliteli cam kapların veya şişelerin üretilmesine katkıda bulunur.

dipper.jpg?imageView2/2/w/569/h/569/format/webp/q/75)

Apr 05,2024

Apr 05,2024

+86-575-87637902

+86-575-87637902 +86-13606564271

+86-13606564271

20, Sanfeng Yolu, Diankou Kasabası, Zhuji Şehri, Zhejiang Eyaleti, Çin

20, Sanfeng Yolu, Diankou Kasabası, Zhuji Şehri, Zhejiang Eyaleti, Çin